- Cobertura nacional

- comercial@ambraeng.com

- 41 3033 0100

NR 12 - Descomplicando os processos de adequação

Como é o processo de trabalho com base em uma das principais normas regulamentadoras abordadas pela Ambra.

Além disso, planejamos um programa de educação continuada para os colaboradores que trabalham em todas as fases de utilização de máquinas e equipamentos, fazendo, dessa forma, uma adequação e implantação de sistemas de segurança nesses aparelhos de trabalho dentro das indústrias. É fundamental, durante todas as etapas, a utilização de softwares tecnológicos de segurança que só a Ambra fornece (leia mais sobre eles nesse artigo).

METODOLOGIA

Quando uma empresa nos contata para fazermos um serviço de vistoria em suas máquinas, fazemos visitas às instalações e inventariamos todos os equipamentos existentes no local, usando nosso software de coleta de dados, o SAR (Sistema de Análise de Risco). O processo para fazer um inventário de todos os equipamentos é uma parte crucial do processo — mesmo que a empresa já tenha um inventário, muitas vezes o mesmo apresenta diversos erros como falta de equipamentos ou erro na localização da máquina dentro da empresa.

A organização do trabalho se faz dessa forma:

- Avaliação das Instalações elétricas expostas e quadros de comando com fechadura inadequada;

- Avaliação das proteções físicas, intertravamentos;

- Avaliação de Proteção física de polias e correias;

- Avaliação de necessidade e ou alteração de guarda corpo, rodapé e piso com buracos;

- Avaliação de fixação de Passarelas;

- Avaliação dos sistemas de emergência a fim de verificar se estes estão ao alcance do operador e sem reset;

- Avaliação geral da seção em relação ao levantamento de não conformidades na área com relação a NR 12;

- Efetuar relatório das não conformidades na área com relação a NR 12;

- Avaliação de Partes móveis expostas;

- Avaliar a necessidade de instalação de botões de parada de emergência, próximo aos pontos de risco de fácil acesso;

- Avaliar pontos de agarramento e esmagamento;

- Avaliar se a inclinação de Rampas e passarelas possuem inclinação superior à

- Avaliar se os botões de emergência já existentes devem ser reposicionados e, se necessário adicionar botões para manter um botão a cada 2 metros;

- Avaliar segurança em circuito hidráulico;

- Avaliar se as proteções físicas estão em conformidade com as dimensões e distâncias dos quadros I e II da NR 12.

Entre as atividades verificadas pela NR-12, está a aplicação das condições exigíveis para o botão de emergência nos equipamentos, com princípios igualmente aplicáveis para outras modalidades de parada de emergência. É importante frisar que tudo precisa atender às condições da norma, como a base de identificação na cor adequada, grafia, instruções de uso, entre diversas outras exigências.

A norma abrange também a vistoria dos dispositivos e áreas abaixo:

- Dispositivo de intertravamento;

- Dispositivo de retenção mecânica;

- Dispositivo limitador; inibidor e defletor;

- Escada de degraus com e sem espelho;

- Escada tipo marinheiro;

- Equipamento tracionado;

- Faces da Máquina;

- Fases de utilização de máquinas e equipamentos;

- Interfaces de segurança;

- Intertravamento com bloqueio;

- Limiar de queimaduras;

- Máquina e equipamento (máquinas de uso não doméstico e movidas por força não humana);

- Máquinas e equipamentos manuais (portáteis, guiados a mão);

- Máquina automotriz (se desloca sobre rodas ou esteira);

- Máquina estacionária (mantém-se fixa em um local ou transportável para uso em superfície estável);

- Medidas de proteção (coletivas, administrativas e individuais);

- Monitoramento (para garantir a funcionalidade de um sistema de segurança quando um componente ou dispositivo tiver sua função reduzida ou limitada, alterando as condições do processo);

- Permissão de trabalho (ordem de serviço);

- Posto de trabalho (qualquer local de equipamentos onde é preciso a intervenção do trabalhador);

- Posto de operação (onde o trabalhador opera a máquina);

- Proteção Fixa;

- Proteção Óptica Eletrônica;

- Proteção fixa distante;

- Rampa;

- Reles de Segurança (componentes que acionam e supervisionam funções específicas de segurança);

- Redundância (aplicação de mais de um componente, assegurando que, caso haja uma falha em um deles, outro estará disponível para executar a função);

- Ruptura Positiva (operação de abertura positiva de um elemento de contato);

- Seletor (chave seletora/dispositivo de validação);

- Sensores de segurança;

- Símbolo (pictorama — desenho esquemático com indicações simples);

- Sistema mecânico de frenagem;

- Sistema de retenção mecânica (calço de segurança);

- Verificação do trabalhador qualificado (comprovação de curso específico na sua área de atuação);

- Válvulas e blocos de segurança.

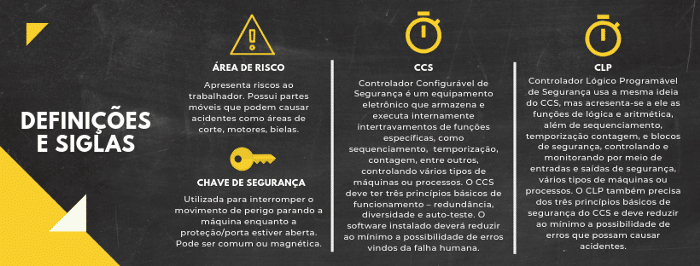

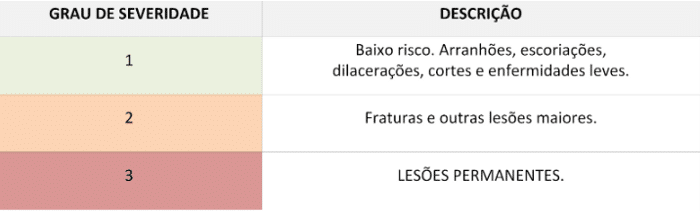

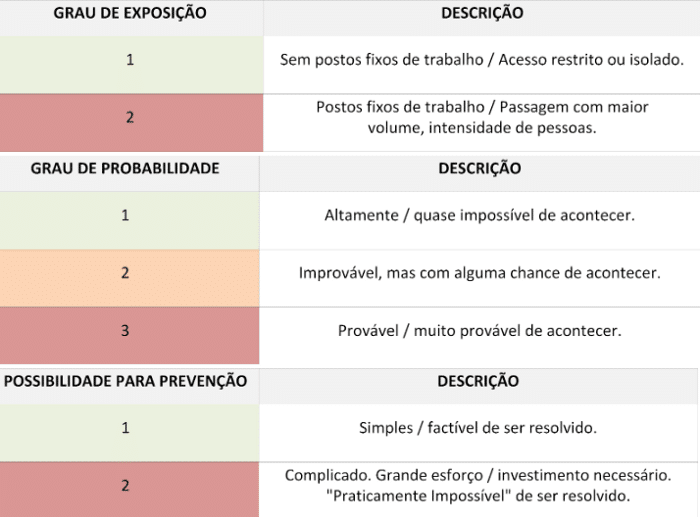

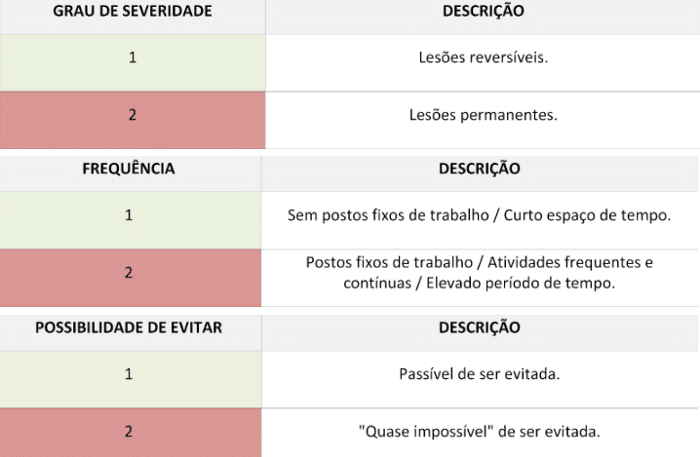

AVALIAÇÃO DE RISCOS

A análise de risco é realizada no momento de concepção do projeto para todas as etapas de utilização da máquina, conforme ABNT NBR 14009, que parte do seguinte princípio:

Toda máquina apresenta risco, isto é: o risco existe quando nenhuma medida de segurança do equipamento normalizado for adotada.

Após a avaliação da existência de todo o equipamento de segurança instalado na máquina, esse risco é determinado.Se o risco for maior que o limite tolerável, então devem ser adotadas precauções extras para reduzir essas chances de acidentes ao nível tolerado pela norma.

PARA PROJETOS EM MÁQUINAS NO GERAL:

PARA DEFINIÇÃO DOS DISPOSITIVOS DE SEGURANÇA

Depois de todos os riscos levantados e categorizados, começa o processo de criação do cronograma das etapas de implantação para colocar a empresa no modo seguro e totalmente dentro das conformidades. Com os nossos softwares de gerenciamento, o cliente consegue acompanhar as etapas, receber lembretes via notificações no celular e e-mail e delegar funções, bem como prazos para cada atividade. Nesse outro artigo falamos mais sobre nossos softwares e sobre como estamos traçando uma jornada inovadora na área da segurança do trabalho.

O que é gerado nessa etapa:

- um layout com a planta baixa, identificando os postos de trabalho, máquinas e equipamentos via geotagueamento com dispositivos GPS;

- Relação das máquinas e equipamentos com o inventário;

- Plano de ação, contemplando todas as etapas de alteração ou revisão dos dispositivos de segurança;

- E-commerce com cotação automática com diversos fornecedores, comparando preços e fornecendo o valor a ser gasto com as adequações.

Em resumo, a Ambra faz tudo o que é necessário para reunir todo o material técnico que auxilie na identificação dos riscos, bem como a necessidade de instalação de componentes que poderão complementar o sistema de segurança de máquinas e equipamentos. É um trabalho aprimorado a cada dia com tecnologia e profissionais de alto nível de conhecimento para entregar um material de excelência e, principalmente, eficácia para a segurança dos que estão envolvidos no processo de trabalho com maquinário industrial.

Essa é a maior missão envolvida nos projetos: garantir a segurança de todos dentro da sua empresa. É uma tarefa árdua e cheia de detalhes, mas com o apoio da Ambra, sua empresa pode SIM estar 100% alinhada com a NR 12.

Dúvidas? Estamos à disposição para resolvê-las.

Links úteis

Localização

Contato

(41) 3033 0100

comercial@ambraeng.com